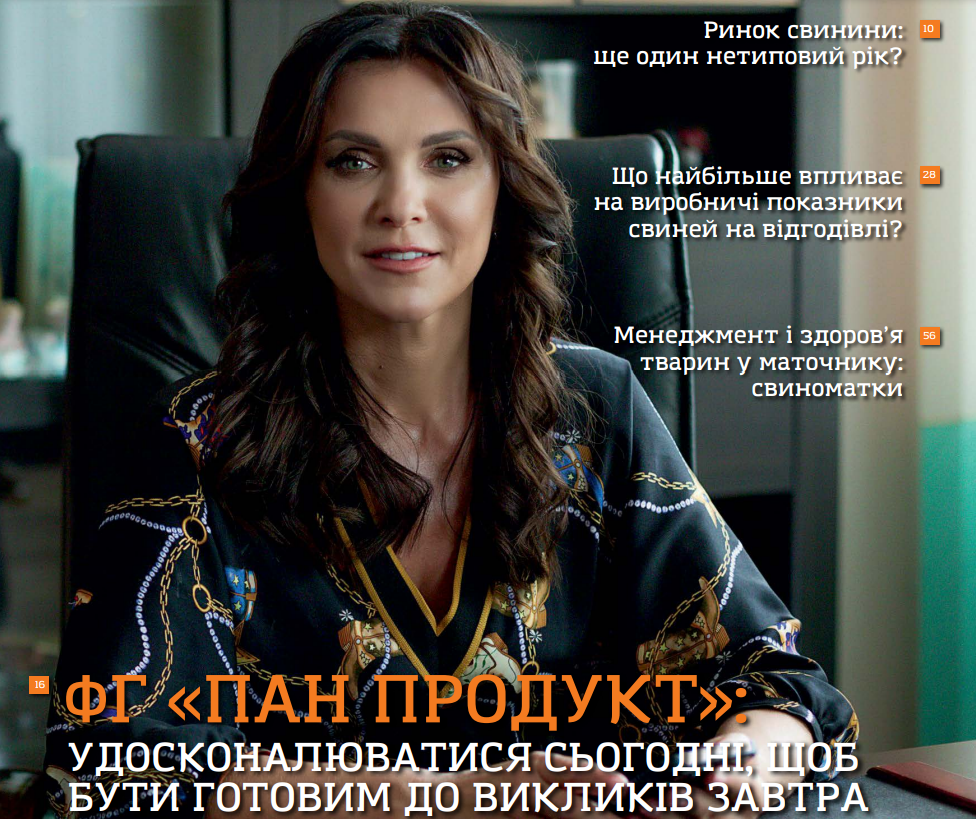

— Що у житті підприємства змінилося за вісім років з моменту Вашого першого інтерв’ю для нашого видання?

— Що у житті підприємства змінилося за вісім років з моменту Вашого першого інтерв’ю для нашого видання?

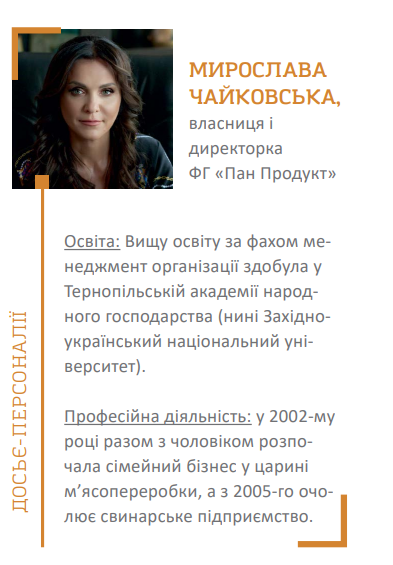

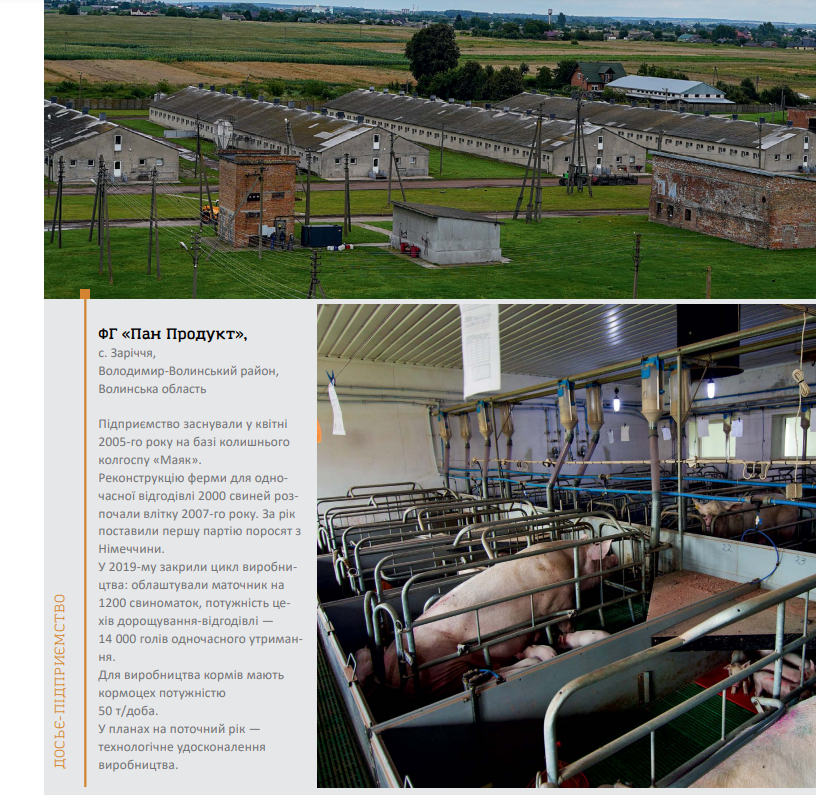

— Найбільшим досягненням за цей час є розширення діяльності до закритого циклу виробництва — запуск маточника для виробництва товарних поросят під потреби відгодівельника. Цей процес був тривалим і, чесно кажучи, завжди вагалася, чи варто його розпочинати. Адже була переконана, що працювати з відгодівлею технологічно простіше, тоді як у маточнику зовсім інші процеси та більша відповідальність. Проте, коли не змогла придбати поросят бажаної якості у кількості, потрібній для одночасного заповнення всіх виробничих потужностей, щоб не порушувався виробничий ритм, — твердо вирішили, що ситуацію треба змінювати. Тому у 2019-му році настав «переломний момент», про який жодного разу не пошкодувала. Так, це коштувало значних зусиль і довелося цілковито змінити бізнес-систему. Проте вже майже рік не маємо прогалин у виробничому циклі, заповнюючи відгодівельні корпуси власним товарним молодняком.

— Що у розвитку нового напряму діяльності давалося найважче?

— Пощастило, що не потрібно було шукати нових майданчиків для будівництва маточника. Потужності діючої ферми, яка без простоїв функціонувала з 1975-го року, дозволили реалізувати цей проєкт. Звісно, всі цехи довелося реконструювати, адаптуючи під сучасні технологічні вимоги. Проблем із цим не виникло, адже маю широкий досвід у царині обладнання ферм. Водночас, найбільшим викликом було сформувати команду. Досвід роботи у свинарстві мав лише головний технолог, решту вчили усьому «з чистого листа». Було непросто й не всі витримали, але все ж вдалося створити колектив, на який можна цілковито покластися. Зважаючи на те, що вирішили працювати з данською генетикою, заручилися підтримкою тамтешнього консультанта. Він продовжує періодично відвідувати ферму та допомагає «відточувати» технологічні процеси.

— Чому схилилися до данської генетики? Чи зважали на її «вибагливість» до умов утримання, менеджменту, годівлі?

— Розглядали різні варіанти генетики. При цьому мали кілька обов’язкових вимог. Насамперед, виробничі показники на етапі дорощування–відгодівлі та продуктивність свиноматок. Можливості данської генетики побачили на власному досвіді, оскільки близько трьох років працювали саме з такими свинями: добові прирости сягали 1,1–1,2 кг, за рахунок чого період відгодівлі був коротшим. Погоджуся, що свиноматки данської генетики вибагливі, але ж і продуктивніші. Тому доклали максимальних зусиль до навчання персоналу. Так, щоб досягти максимальної збереженості поросят, застосовуємо перехресне вигодовування, додатково не згодовуємо молока чи інших сумішей. Такий підхід підтримує репродуктивну здатність свиноматок і відповідно зменшує відсоток вибракування. Коли згадую запуск ферми, перші два місяці були надважкі, адже одночасно завезли всіх свиноматок і довелося оперативно вчитися працювати з ними. Сьогодні виробничий цикл налагоджений. Щотижня на дорощування переводимо 650–700 поросят. Раз на півроку завозимо кнурів і ремонтних свинок (Дюрок, Йоркшир і Велика біла).

«Прибуткове свинарство», серпень 2023

— Обладнуючи маточник, також покладалися на данський підхід?

— Так, дійсно, запозичили багато данських технологій і навіть їхній підхід до бізнесу, згідно з яким всі витрати мають бути виправданими. Основний принцип, на який орієнтувалися, — інвестиції тільки у необхідне. Тому обладнання обирали стандартне, але довговічне та надійне. Зокрема, навчені досвідом, годівниці та поїлки придбали з нержавіючої, а не з оцинкованої сталі. Так вони довше служать і не потребують постійного ремонту чи заміни. Для кращого контролю виробничого процесу встановили відеонагляд. Завдяки тому, що мінімізуємо виробничі витрати, можемо ефективніше працювати, вкладати у покращення умов роботи й оплати праці. Єдине, що нетрадиційно підійшли до питання вентиляції, бо свіже повітря заводиться через підземні клапани і виводиться через вентилятори. Завдяки цьому у корпусах значно краща якість повітря, що добре позначається як на тваринах, так і на людях. Комфортніший мікроклімат позитивно впливає на здоров’я й темпи росту тварин. Та й операторам працювати значно краще.

— Запуск повного циклу виробництва припав на найкризовіші для галузі роки. Як пережили цей період?

— Ті, хто в галузі не перший рік, добре знають, що у тваринництві періоди кризи чергуються з періодами піднесення. Ми не впадали у паніку, бо маємо досвід роботи у галузі та вірили, що скоро буде краще. Нам «зіграло на руку» те, що коли проводили реконструкцію, ціни на обладнання були низькими, оскільки попит на нього під час кризи був мінімальним. До того ж, маючи чимало партнерів серед постачальників кормів, могли домовитися про кращі умови співпраці (знижки, відстрочки). Завдяки цьому спокійно пройшли цей період. — Відгодівля свиней і закритий цикл виробництва — різні моделі господарювання. Які переваги бачите у новому підході? — У питанні рентабельності це порівнювати складно, але у плані ефективності, стабільності виробництва, то закритий цикл краще. Якщо питання в тому, щоб просто заробити гроші, без сумніву, інтенсивна і запланована відгодівля дасть вищий прибуток. Адже є можливість підлаштовувати реалізацію свиней на час цінових піків (зазвичай це серпень, грудень–січень і квітень–травень), а коли реалізуєш поросят щотижня, то продаєш за поточною ринковою ціною. Їх не можна притримати, почекати — є відповідний цикл, який не розірвати.

— Як адаптуєтеся до роботи в умовах війни?

— На початку не розуміли, як будуть розвиватися події у нашому регіоні, який також був у критичній зоні, зважаючи на близькість до білоруського кордону. Проте точно знали, що потрібними будуть альтернативні джерела електрозабезпечення, і тому буквально на другий день війни придбали генератор. По-друге, коли у перші дні все призупинилося, постало питання реалізації свиней. Втім, знайшли вихід — переробити свою продукцію на тушонку. З забезпеченням кормами, ветеринарними препаратами пощастило, бо мали запаси, а коли з квітня–травня ситуація стабілізувалася, видихнули з полегшенням. Через це кардинально змінювати підходи до управління не довелося. Більше того, продовжили роботу над плановим запуском останнього відгодівельника, щоб закрити цикл і забезпечити дотримання принципу «порожньо–зайнято». Коли згадую, як війна почалася, найбільше хвилювалася, що робота ферми зупиниться, бо нікому буде працювати. Я дуже вдячна колективу, що всі залишилися. Та й для них було важливо бачити, що я на місці. Тож, завдяки тому, що команда збереглася, змогли працювали у звичному режимі. Проте з початком активної мобілізації гостро відчули брак кадрів і зараз це дуже велика проблема.

— Яка зараз ситуація зі збутом? Яка частка реалізації продукції на власний м’ясокомбінат?

— Зараз з реалізацією свиней в Україні проблем немає. Наше підприємство працює з переробниками у регіоні: готова продукція не лише реалізується з полиці, а й постачається у садочки, школи і для забезпечення потреб військових. Наш м’ясокомбінат сьогодні не працює, оскільки почали ремонтні роботи. Крім того, намагаємося вирішити кадрове питання, починаючи від провідного технолога, який би міг контролювати виробництво, і закінчуючи штатними Відповідальний підхід до годівлі свиней, від якої безпосередньо залежать виробничі показникип, адже м’ясопереробка потребує великої кількості працівників — до 150-ти людей. Разом із тим, до кінця цього року плануємо запустити хоча б мінімальне виробництво.

— Які перспективи діяльності та цілі розвитку бачите у майбутньому, зважаючи на нинішню ситуацію в галузі?

— Зараз бачимо бум — інтенсивно розширюються діючі комплекси, будуються нові ферми. Розуміємо, що врешті-решт досягнемо перенасичення ринку і тоді ситуація кардинально зміниться. Насамперед, постраждають виробники, які не мають досвіду у свинарстві та не знають, що таке криза і як це працювати у збиток. Ми вже маємо такий досвід, тому обрали цей комфортний для роботи період для технологічного удосконалення і, відповідно, зниження виробничих витрат. Хочемо зробити так, щоб у кризовий період не закрилися, а могли «вийти в нуль» і забезпечувати своїх працівників роботою. Зараз оптимізуємо систему водопостачання, щоб зменшити розхід води. Це не лише позначається на вартості напування тварин, а й на швидкості заповнення гноєзбірних ван, адже чим більше води витече, тим більше буде стоків. Зі свого боку це спричинить зростання витрати на гноєвидалення, яке наразі проводимо тричі на рік. Підвищуємо енергоощадність виробництва, зважаючи на те, що зросте ціна на електрику. Проводимо часткову заміну двигунів системи вентиляції на нові, які споживають майже вдвічі менше енергії. Замінили абсолютно всі лампи освітлювання. Також удосконалюємо систему логістики, щоб скоротити кількість перевезень. Це, відповідно, менші затрати на паливно-мастильні матеріали, дезінфектанти, воду, електроенергію, людино-години тощо. Ще один із пріоритетів — збільшення потужності виробництва комбікормів. Будемо переобладнувати комбікормовий завод, орієнтуючись на сучасне енергоощадне обладнання. Переконана, що період, коли виробництво свинини на підйомі, варто використати не лише для розширення бізнесу, а й для технологічного удосконалення, щоб підготувати себе до нових викликів, які неодмінно настануть!

PigUA.info за матеріалами журналу «Прибуткове свинарство», серпень 2023